森川鉄工所と

パストライザーの歴史

パストライザーとは

森川鉄工所は1946年(昭和21年)10月に創業いたしました。

農機具の修理を主とする鍛冶屋として作業をしていましたが、近隣に青旗缶詰株式会社があったことから、機器のメンテナンスなども請け負うようになり、半世紀に渡り様々な企業様のお悩みを共に考え、形にしてまいりました。

パストライザーは、食品や飲料を特定の温度で一定時間加熱することで、有害な微生物や細菌を効果的に除去し、安全性を確保する低温殺菌装置です。この過程では食品の風味や色、栄養価を最大限に維持しながら、腐敗を防ぎ保存期間を延ばすことができ、品質の維持と安全性の両立を実現します。

95℃付近までの低温で殺菌するパストライザーは、弊社一番の実績商品です。

国内初のプラベルト導入など古い歴史を持つ製品です。それぞれの工場の要望に沿い、少生産用のバッチ式のご用意や、新製品の省エネタイプのご提案も可能です。

お気軽にご相談ください。

森川鉄工所とパストライザーの歴史

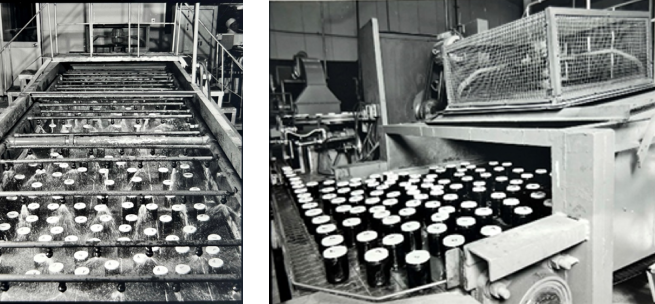

1973年

アヲハタ様独自の機械について製作依頼を受けるようになった頃、アヲハタ様の設計依頼のもと、ジャム用低温殺菌機「パストライザー」の製作に関わります。これが第一号機だとされています。

(青旗式パストライザー)

一号機の開発は、投入がアンバランスだった為か結構隙間のある状態。

この時は殺菌槽についてはポンプシャワーが困難でした。

ボディは鉄製 コンベヤーベルトはステンレストップチェーンを多列で搬送しておりました。

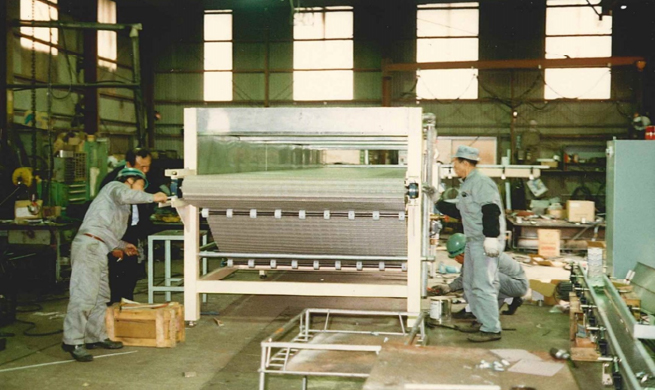

1986年

コンベヤーベルトに、樹脂製マットトップチェーンを日本で初めて採用いたしました。

製品の搬送が安定するようになり、穴あきであったことから槽内雰囲気温度の向上が得られ性能が大幅に飛躍することとなりました。

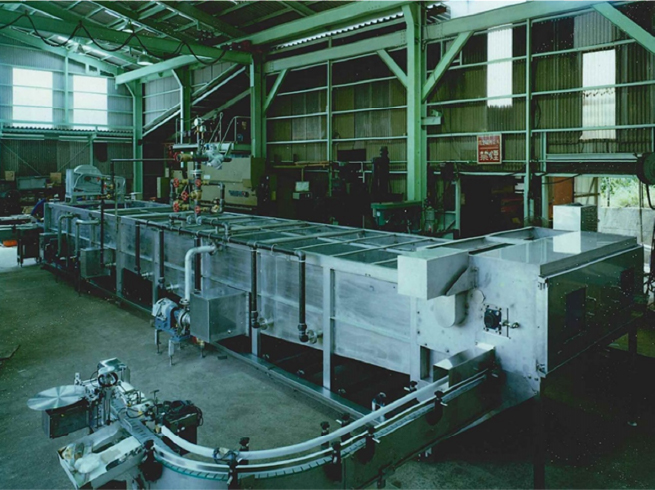

1993年

ジャム用パストライザーの開発。

樹脂製マットトップチェーンの採用により需要が増え、年に5台前後、製作を進めておりました。

1995年

連続式ドブ漬け殺菌機の製作。

ゼリーのカゴ投入用として、お客様のご要望により浸漬型の殺菌機も製作いたしました。

1996年

カップゼリー製造のパストライザー。

出口は櫛状のトランスファープレートを使用しております。

シュートさせ次コンベヤーに排出する仕組みです。

1999年

樹脂コンベヤーの新しい技術の製品を採用することにより、入口出口のワーク残留をなくすことに成功しました。そのことにより、入口では投入装置などの設備も不要なり、出口では全てのワークの自然排出が可能となりました。

2002年

業務用袋詰め製品のゴンドラ式連続ドブ漬け冷却機を製作。

パンチング板のリテーナーに製品を自動投入し、チェーン搬送により冷却水槽をリターンさせ長時間冷却を実現いたしました。(製品はソース、たれ)

2004年

小袋用連続冷却機の製作。ホットパックされた帯状製品の連続したホールディングと冷却が可能です。今までに経験のない構造ではありましたが、改造を重ね完成いたしました。

2007年に2号機も製作いたしました。

2011年

単列リターン式パストライザーの製作。

ドレッシングの殺菌及び冷却として、整列したまま投入しそのまま出ていくようにしたことで、特に出口で余分な設備が必要なくラインのコンパクト化が実現可能となりました。

同タイプは変わり種ですが、2社に気に入っていただき導入していただいております。

2015年

業務用袋詰め製品のネット搬送式連続シャワー冷却機を製作。

独自の浸漬とシャワーの融合により高効率の冷却機を実現いたしました。

過去の実績機よりも冷却時間の大幅な短縮を可能にしました。(製品はジャム)

さらに2ライン分を1台の機械で冷却も可能です。(2段式)

2020年

缶製品とビン製品も生産可能なハイブリッド型パストライザー。

お客様のご要望により、シーズンを分けて転がし回転させる缶製品の殺菌冷却と、立ったまま搬送されるビン製品の殺菌冷却が可能な設備となりました。

性格の違う設備を2台持つ必要がなく、大変喜んでいただきました。

2023年

熱効率関係をリニューアルいたしました。

当社従来機より40%以上のエネルギーコストダウンが見込めるものとなりました。

弊社のパストライザーは、

1号機を製作して半世紀。

現在60台以上が

全国のお客様にご愛用頂いております。

お客様の「欲しい」に答える集団として、

どんなオーダーにも

応えていきます。

パストライザーについて、

お気軽にお問い合わせください。